HASH GAME - Online Skill Game GET 300

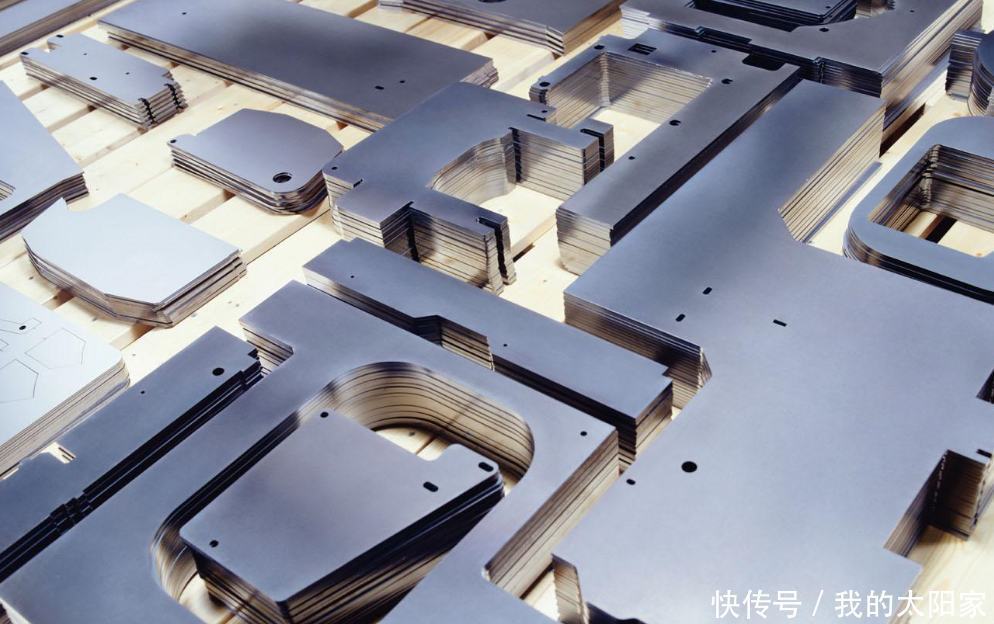

(1)钣金件设计规范应遵循国家相关标准和行业规定,确保产品满足使用要求和质量标准。在设计过程中,应充分考虑材料特性、加工工艺和装配要求。首先,需明确设计目标,包括功能、性能、外观和尺寸等。其次,根据设计目标选择合适的材料,如碳素钢、合金钢、不锈钢等,并考虑材料的力学性能、耐腐蚀性能、焊接性能等因素。在结构设计上,要确保钣金件具有良好的刚度和强度,避免因应力集中导致变形或断裂。此外,设计时还应考虑钣金件的装配、拆卸和维修的便利性。

(2)钣金件的设计规范应包括以下内容:①结构设计:合理布局,确保钣金件在装配、加工和维修过程中的稳定性和可靠性;②尺寸设计:按照公差等级要求,确保零件尺寸的精确度;③表面处理:根据产品用途和外观要求,选择合适的表面处理工艺,如喷漆、电镀、阳极氧化等,以提高产品的耐腐蚀性和美观性;④焊接设计:遵循焊接工艺要求,确保焊缝质量,防止焊接变形和裂纹;⑤热处理设计:根据材料特性和产品要求,合理选择热处理工艺,以改善材料性能;⑥装配设计:考虑装配顺序、装配工具和装配空间,确保装配过程的顺利进行。

(3)在钣金件设计规范中,还需关注以下方面:①安全性能:设计时应充分考虑产品的安全性能,如防滑、防摔、防触电等;②环保性能:选择环保材料,减少有害物质的使用,降低对环境的污染;③成本控制:在满足设计要求的前提下,尽量降低材料成本和加工成本,提高产品竞争力;④标准化:遵循国家和行业标准,实现产品系列化、模块化,提高生产效率;⑤创新设计:在保证产品性能的前提下,积极探索新材料、新工艺,提升产品附加值。总之,钣金件设计规范应全面考虑各方面因素,以确保产品质量和市场竞争优势。

(1)钣金件加工工艺主要包括剪切、冲压、弯曲、焊接、表面处理等步骤。以某汽车零部件制造企业为例,其钣金件加工工艺流程如下:首先,使用数控剪板机对钢板进行剪切,剪切速度为30米/分钟,剪切厚度为1.5mm,精度控制在±0.2mm以内。其次,采用高速冲压机进行冲压成型,冲压速度可达100次/分钟,冲压力为800吨,确保冲压件的尺寸和形状符合图纸要求。接着,对冲压件进行弯曲加工,弯曲半径为R10mm,弯曲角度误差不超过±0.5度。最后,进行焊接作业,采用MIG/MAG焊接技术,焊接电流为200A,焊接速度为30cm/min,焊缝宽度为2mm,焊缝高度为1.5mm。

(2)在钣金件加工过程中,焊接质量至关重要。以某航空设备制造企业为例,其钣金件焊接工艺如下:首先,对焊接材料进行严格筛选,确保其化学成分和力学性能符合标准。焊接前,对焊接区域进行清洁处理,去除油污、锈蚀等杂质。焊接过程中,采用自动焊接设备,焊接速度为30cm/min,焊接电流为200A,焊接电压为22V,确保焊缝成型美观、无气孔、无裂纹。焊接完成后,对焊缝进行X射线%以上。此外,为提高焊接效率,企业采用多工位焊接技术,将多个焊接工位串联,实现连续焊接。

(3)钣金件加工工艺中,表面处理也是关键环节。以某电子产品外壳制造企业为例,其钣金件表面处理工艺如下:首先,对钣金件进行喷砂处理,喷砂压力为0.4MPa,喷砂时间为60秒,去除表面氧化层和杂质。其次,进行磷化处理,磷化液浓度为30%,处理时间为30分钟,以提高钣金件的防腐性能。最后,进行喷漆处理,采用环保型涂料,涂层厚度为60μm,干燥时间为2小时。通过以上表面处理工艺,确保钣金件具有良好的耐腐蚀性和美观度。在实际生产中,企业根据产品特点和客户需求,灵活调整表面处理工艺,以满足不同应用场景的需求。

(1)钣金件检验标准是保证产品质量和性能的重要环节。检验过程中,需严格按照国家标准GB/T13314-2008《金属板材和金属带尺寸、形状和位置公差》等执行。首先,对钣金件的尺寸进行测量,包括厚度、长度、宽度等,公差应符合图纸要求。例如,厚度公差为±0.2mm,长度公差为±1mm,宽度公差为±0.5mm。其次,检查钣金件的表面质量,包括表面平整度、氧化皮、划痕等,表面粗糙度应满足Ra3.2的要求。对于焊接件,需检查焊缝的连续性、宽度、高度和形状,确保焊缝无气孔、裂纹等缺陷。此外,对于特殊要求的钣金件,如耐腐蚀性、导电性等,还需进行相应的性能测试。

(2)钣金件检验标准中,外观质量检验至关重要。检验人员需仔细观察钣金件的表面,确保无明显的划痕、凹坑、孔洞、裂纹等缺陷。对于涂装件,还需检查涂层均匀性、色泽、附着力等。以某家电产品外壳为例,其外观质量检验标准如下:表面涂层应均匀,色泽一致,无流挂、脱落等现象;涂层与基材的附着力应达到0.5N/25mm2以上;涂层厚度应在30-50μm之间。此外,对于焊接件,检验人员需检查焊缝外观,确保焊缝平滑、连续,无咬肉、溅渣等缺陷。